Das Berufskolleg Beckum bildet momentan 2.500 Jugendliche und junge Erwachsene in verschiedenen Bereichen aus. Durch die individuelle Förderung, die den persönlichen Fähigkeiten, Wünschen und Bedürfnissen der Schüler und Studierenden entspricht, wird die Schule im Kreis Warendorf und darüber hinaus als Kompetenzzentrum und wichtiger Wirtschaftsfaktor geschätzt. Schließlich unterrichten die über 140 Lehrkräfte hier die Fachkräfte der Zukunft.

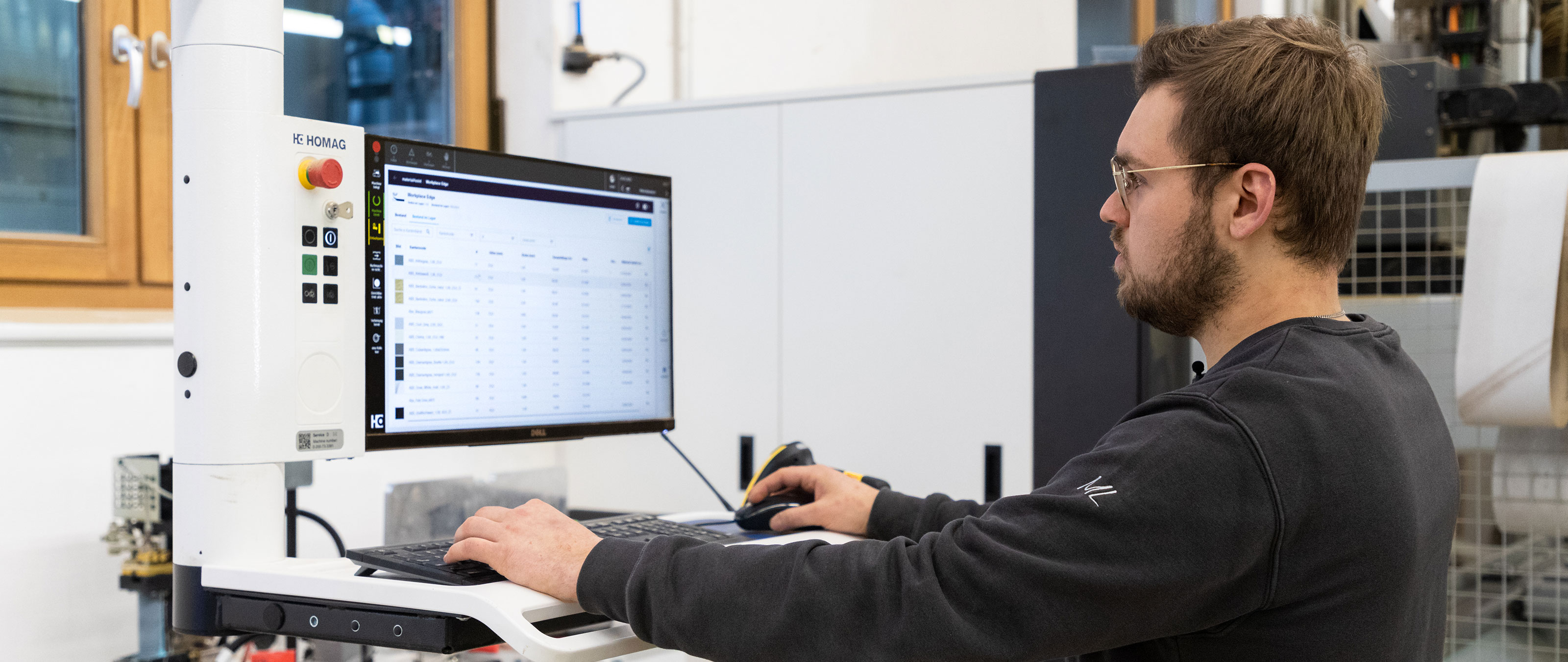

Zukunft ist das richtige Stichwort – vor allem in der Lehrwerkstatt des Bereichs Holztechnik. Hier kommen nicht nur moderne Maschinen von HOMAG zum Einsatz, sondern auch die Apps und digitalen Assistenten. Und das von A–Z: von der digitalen Auftragsmappe, dem productionManager, über die Zuschnittoptimierung intelliDivide Cutting bis hin zur Kantenverwaltung mit dem Kantenband-Assistenten. Daniel Schulze Zumloh, Lehrkraft für Techniker und angehende Tischler, hat die Apps und digitalen Assistenten gemeinsam mit Werkstattleiter Sven Huesmann in den Prozess integriert: beginnend mit der CAD-Konstruktion über die einzelnen Arbeitsschritte bis zur Endmontage. So lernen die jungen Tischler und Tischlerinnen von Beginn an, wie praktisch durchgängige Daten in der Werkstatt sind.

Dass eine Schule so ausgestattet ist, ist momentan noch ungewöhnlich, hat aber gute Gründe. Welche genau, führt Stephan König, Abteilungsleiter der Fachschule für Technik aus:

„Die jungen Menschen investieren viel, um nach Beckum zu kommen. Manche pendeln bis zu 70 Kilometer. Darum fühlen wir uns dazu verpflichtet, zeitgemäße Inhalte zu vermitteln."

Das Berufskolleg Beckum liegt im Vergleich mit anderen Bildungseinrichtungen, aber auch mit vielen Betrieben, weit vorne, wenn es um durchgängige Produktionsdaten geht. Dafür sorgt der Einsatz der digitalen Lösungen, die, das bestätigen Schüler, Studierende und Daniel Schulze Zumloh, „kinderleicht und einfach zu bedienen sind.“

Von der Arbeitsvorbereitung bis zur Montage

Daniel Schulze Zumloh, Lehrkraft für Techniker und angehende Tischler, hat die Apps und digitalen Assistenten gemeinsam mit Werkstattleiter Sven Huesmann in den Prozess integriert: beginnend mit der CAD-Konstruktion über die einzelnen Arbeitsschritte bis zur Endmontage. Dabei setzt die Schule nicht nur woodWOP 7 ein, der Umstieg auf Version 8.1 soll zeitnah erfolgen, sondern die gesamte Bandbreite der HOMAG Apps. Sobald die Schüler oder Studenten ihr Werkstück im CAD-Programm gefertigt haben, schicken sie die Daten in die Schul-Cloud. So haben die angehenden Fachkräfte auch von zuhause aus Zugriff auf ihre Arbeit. Hier punkten die webbasierten HOMAG Apps mit der einfachen Zugänglichkeit per Browser. Gleichzeitig gehen die Konstruktionsdaten als Import an die Zuschnittoptimierung intelliDivide Cutting. Dort wählen die Anwender je nach Projekt ihre Schnittpläne nach Produktionszeit, Handling oder Materialverbrauch aus. Die Schnittpläne gehen dann an die vertikalen Plattensägen, die mit dem HOMAG CUBE versehen sind. Aus Platzgründen stehen hier keine HOMAG Plattenaufteilsägen, was kein Problem ist: Der Zuschnit-Assistent (Cutting Production Set) funktioniert auch mit anderen Sägen einwandfrei, den Schnittplan arbeiten die Schüler einfach per Tablet ab. „Die Vernetzung der gesamten Werkstatt war relativ einfach, genau wie die Bedienung. Unter anderem, weil wir nicht an HOMAG Maschinen gebunden sind. Das ist ein Riesenvorteil.“, so Daniel Schulze Zumloh. Sind die Platten zugesägt, werden die Einzelteile mit einem individuellen Etikett versehen. Darauf zu finden sind alle wichtigen Informationen.

Auftragsstatus überblicken. Material verwalten.

Im productionManager werden die Aufträge angelegt und verwaltet. Die digitale Auftragsmappe greift automatisch auf alle Daten der anderen Apps zu, die im Einsatz sind. Die Schüler und Studenten legen das Platten- und Kantenmaterial nach einer einheitlichen Nomenklatur im materialManager, der App für die Materialverwaltung, an. Diese Informationen stehen automatisch auch im productionManager zur Verfügung.

Die Durchgängigkeit erleichtert nicht nur die Arbeitsschritte in der Arbeitsvorbereitung, sondern auch in der Produktion, denn auf das Kanten- und Plattenmaterial kann spielend leicht in der Produktion zugegriffen werden. Die Daten rufen die Schüler direkt an der HOMAG Maschine oder über das Tablet auf. Die Materialverwaltung gestaltet sich dabei denkbar einfach, bestätigt Werkstattleiter Sven Huesmann. Das Kantenmaterial kann er nicht nur schnell per Klick ein- und auslagern, auch die Restlänge wird berechnet und automatisch an die Apps in der Arbeitsvorbereitung zurückgemeldet.

Doch nicht nur der Materialverbrauch wird zurückgemeldet, sondern auch alle weiteren Arbeitsschritte in der Produktion. Dazu hat Daniel Schulze Zumloh im productionManager sogenannte Rückmeldearbeitsplätze angelegt. Das bedeutet konkret: Der Bearbeitungsfortschritt der Bauteile in der Produktion wird automatisch zurückgemeldet und ist in Echtzeit in der digitalen Arbeitsmappe sichtbar.

Dabei kann die Rückmeldung auf verschiedene Weisen erfolgen. Im Berufskolleg Beckum meldet die Plattenaufteilsäge den Bearbeitungsfortschritt der Bauteile automatisch zurück, der Anwender muss keine manuellen Zwischenschritte vornehmen. An der CNC-Maschine, Kantenanleimmaschine, im Bankraum und bei der Endabnahme erfolgt die Rückmeldung an die digitale Auftragsmappe per Tablet oder Scanner.

Durch die kontinuierliche Rückmeldung ist der Auftragsstatus in der digitalen Auftragsmappe zu jeder Zeit in Echtzeit einsehbar – im wahrsten Sinne des Wortes. Das Berufskolleg Beckum hat die Lösung sogar erweitert und im Bankraum einen Beamer aufgestellt, der den Fortschritt direkt an die Wand projiziert. Super finden die Lehrkräfte dabei, dass auch bei einem Stopp mitten im Projekt sofort ersichtlich ist, wo man gerade mit dem Auftrag steht – dank der „schönen farblichen Gliederung“ und der Rückmeldung der Bearbeitungsschritte in Echtzeit.

Ein weiteres Highlight in der Schulwerkstatt ist ein spezieller Schrank zur Verwaltung der Kantenbänder. In diesen wurde der Kantenband-Assistent (Edgeband Management Set) integriert. Die Kantenbänder werden liegend gelagert und sind, geschützt vor UV-Strahlen und Staub, hinter Türen untergebracht. Nun könnte man sich gegebenenfalls die Frage stellen, woher der Anwender weiß, wo welche Kantenbänder liegen, wenn sie hinter Türen versteckt sind? Ganz einfach: Der Kantenband-Assistent beinhaltet auf Wunsch eine Lagerplatzsteuerung per LED-Lichtband. Die einzelnen LED-Lichtpunkte hat Sven Huesmann den jeweiligen Kantenlagerplätzen zugewiesen. QR-Codes, die vorne an den Türen angebracht sind, scannen er oder die Schüler kurz ab und schon zeigen die LEDs an, auf welchem Lagerplatz das entsprechende Kantenband liegt.

Und wenn wir schon beim Thema liegen sind: Das Berufskolleg Beckum liegt im Vergleich mit anderen Bildungseinrichtungen, aber auch mit vielen Betrieben, weit vorne, wenn es um durchgängige Produktionsdaten geht. Dafür sorgen die digitalen Lösungen, die, das bestätigen Schüler, Studierende und Stephan König, „kinderleicht und einfach zu bedienen sind.“ Ähnlich einfach gestaltet sich auch die Zusammenarbeit mit HOMAG: „Wir fühlen uns von HOMAG perfekt unterstützt“, führt der Abteilungsleiter weiter aus. Wir dürfen also gespannt sein, welche Themen in Beckum demnächst angestoßen werden.

„Unser Konzept kommt auch den Betrieben zugute. Denn viele Techniker bringen nicht nur ihr Know-how mit, sondern bauen das, was sie bei uns gesehen haben, in den Tischlereien auf.“Stephan König, Abteilungsleiter Fachschule für Technik

Berufskolleg Beckum: Eine hervorragende Ausbildungsadresse

Das Berufskolleg Beckum ist eines der drei Berufskollegs im Kreis Warendorf. Der Standort befindet sich in Beckum, der Schulträger ist der Kreis Warendorf.

Die Berufskollegs sorgen gemeinsam für ein differenziertes und mit den Bedürfnissen der heimischen Wirtschaft abgeglichenes Qualifizierungsangebot. Es überspannt die Bereiche Berufsfindung, berufliche Orientierung und Förderung, Berufsschule im Rahmen der dualen Ausbildung, berufliche Weiterqualifizierung, aber auch zunehmend und gleichberechtigt die schulische Weiterqualifizierung durch die Vermittlung aller schulischen Abschlüsse.